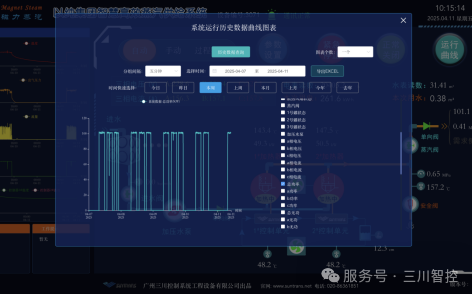

以纯集团有限公司位于广东省东莞市虎门镇新下路7号,业务涵盖服装、服饰、鞋帽、日用杂品、箱包及工艺品的制造与销售。目前,公司生产用蒸汽依赖传统天然气锅炉,该方式存在能源成本波动大、热传输损耗高、泄漏与碳排放高、运维复杂及环保政策约束严格等问题。尤其是服装烫衣工艺这一蒸汽需求环节,天然气锅炉的运行短板突出: ①响应滞后:锅炉预热时间长,难以匹配“上班即用、午休即停”的灵活生产节奏; ②运维复杂:依赖专人值守,锅炉房建设及环保设施投入成本高昂; ③能效低下:热效率不足80%,输送管路长导致热量损失显著,能源浪费严重,碳排放压力巨大。 图1 以纯原天然气锅炉系统 项目方案采用三川智控™“磁力蒸汽”作为热源,结合AI物联网智慧精细管控技术,在供汽末端就近分布式安装,摆脱传统锅炉的桎梏,打造制衣厂低碳智慧供汽标杆。应用场景介绍如下: 1、采用三川磁力蒸汽机组,替代传统天然气锅炉供汽 项目采用2台100kw三川智控磁力蒸汽高效机组,现地分布式安装,升级替代传统远距离天然气锅炉供汽,实现高效就地智慧用汽。 图2 磁力蒸汽机组现场图片 2、三川磁力蒸汽系统优势:四维优势重构生产效能 2.1 秒级响应,按需供能 ①即开即用:50秒极速出蒸汽,支持产线“一键启停”,无缝匹配生产时段; 图3 即开即用的本周运行过程曲线 ②AI精准调控:通过物联网实时监测用汽需求,自动调节输出功率,实现“用多少产多少”,杜绝能源浪费。 图4 磁力蒸汽机组AI交互界面 2.2 能效跃升,成本锐减 ①电热转化效率超98%:磁滞热效应技术将电能通过磁场隔离,聚向加热水体,热交换效率极高,启动50秒,即可稳定供应设定压力和温度的蒸气,即用即热,极大降低热传输损失和供热等待时间,较传统锅炉减少浪费90%以上; ②100%余热回收:对于特定场景,实现了100%的余热循环利用,综合运营成本显著降低。 3、智慧运维管理,安全无忧 ①水电100%隔离:杜绝漏电风险,通过三级智能安全诊断,保障全天候运行安全; 图5 磁力蒸汽机组安全配置阈值配置页面 ②免报备免检验:设备加热体容积30L以下,无需锅炉房及特种设备管理人员,解放人力成本。 图6 磁力蒸汽机组现场图片 落地成效:从成本中心到效益引擎 以纯集团引入2台100KW磁力蒸汽机组后,成果显著: 效率提升:烫衣工艺秒级响应速度,产能高峰期无间断供汽; 成本优化:无需建设锅炉房,无需配备锅炉司工,免检产品零碳排放; 管理升级:全流程AI监控,免运维人员,手机端即可掌控全局。 图7 以纯烫衣工艺现场 A I智能物联网管控,操作简单,无需专人值守,根据需求侧自动调控 可屏幕控制,设定温度、压力。不可AI管控,无需求侧自动调控启停 100%水电分离,绝缘安全,故障智能诊断,实现三级多重安全保障 明火加热,易出现漏气、爆 炸等隐患。 热转换效率75-85% ,易衰减;热交换慢 :30分钟出蒸汽。 适用各种环境 ,不受冬季室 外气温影响 ,可产热水及蒸 汽。电力容量不足的地方,通过柔性调动(错峰)工作 可安装在各种场地,在用热设备就近分布式安装,无需专门设置锅炉房 需专门配置锅炉房,配置专职特种设备人员 A I管控,操作简单,无需配置专职人员,不易结垢,免维护,运营成本低 排放大量温室气体,且有噪声,影响工作或休息 传统天然气锅炉采用燃烧加热原理,热效率受限于燃烧不完全及烟气热损失,综合热效率约为75%-85%。以纯集团原有锅炉年消耗天然气量大,其中约20%的热能随烟气排放浪费。此外,锅炉需每日提前1-2小时预热,午休停机后重启无法实现。 三川磁力蒸汽机组基于磁滞热效应技术,实现电能至热能的高效转换,热效率达98%。机组支持即用即启,50秒内输出0.7MPa、165℃饱和蒸汽,无需预热,适配生产线间歇性用汽需求(如烫衣工艺每日3次启停),能源成本显著降低。 传统锅炉需配备2名持证司炉工进行24小时轮值,年人工成本24万元。锅炉房占地200㎡。环保方面,需配置废气处理设备,年维护费用高昂,且面临环保督查风险。 三川机组采用全自动物联网管控系统,支持远程启停、压力/温度实时监测及故障自诊断,运维人力减少100%。设备容积≤30L,符合《特种设备安全法》免检要求,无需专用锅炉房及特种设备管理人员。 传统锅炉在烫衣高峰期供汽响应延迟超30分钟,压力波动范围±0.1MPa,影响生产连续性。高温烟气(160℃)直接排放,余热回收率0%,年热能损失很多燃料成本。安全方面,燃气泄漏风险需额外投保,行业事故率约3.2%。 三川机组搭载AI系统,通过传感器实时匹配生产线用汽需求,输出压力波动≤±0.02MPa,保障生产稳定性。集成冷凝回收装置,余热利用率达100%。水电分离设计(绝缘等级IP67)与三级安全防护(过压/过热/漏电保护)实现安全运行。 4.长期经济效益与政策合规性对比 三川机组投资回收周期为3年,根据场景不同回收周期会显著缩短,设计寿命15年,长期收益超初始投资10倍。通过消纳绿电及谷电储能,后期能源成本再降45%。 项目总结 1、智造革新:以纯集团蒸汽系统升级的三重价值突破 以纯集团通过引入三川智控™磁力蒸汽,率先完成服装行业蒸汽供应的智能化、零碳化改造。这一转型不仅破解了传统天然气锅炉的能效瓶颈,更构建了可复制的绿色生产模式,为制造业低碳升级提供了实践范例。 1.1 技术升级:重构蒸汽供应体系 • 精准供汽响应:针对服装烫衣工艺的波动性需求,磁力蒸汽机组实现50秒快速启停,AI物联系统精准控制蒸汽压力(波动≤±0.02MPa),彻底解决传统锅炉预热滞后问题,匹配“即用即开”的生产节奏。 • 能效显著提升:采用磁滞热效应技术,电热转化效率达98%,较原系统热效率提升明显。通过100%余热回收和分布式供汽设计,减少热能损失90%以上。 • 安全保障升级:水电隔离设计+三级智能防护,水电隔离100%安全、绝热高效,保障了用户的电气安全和长效。且磁力蒸汽的加热系统科学设计,完全AIoT管控,任何异常均AI管理,实现预测预警、预报,进一步提升安全特性。 1.2 经济效益:全生命周期价值凸显 • 直接成本下降:年节省能源支出超百万,智慧运维减少高昂人力成本,无需锅炉房建设释放空间价值,分布式安装无需长距离输送管道,管道缩短距离。 • 长期投资价值:3年回收周期+15年设备寿命周期内综合收益达初始投入10倍。 • 风险规避:零排放、零污染、零空间、零人工、零距离、低能耗这“六零一低”特点,使得“超高效磁力蒸汽发生器”符合国家有关环保、压力容器的免检、免报装规定,仅仅是一台常规热力设备,并且非电力直接加热的⽆线加热热力装备,加热管道的体积控制在30升范围内,符合安全免检压力容器范畴用户免报装、免检验。 1.3 行业价值:可持续制造标准实践 • 智能AI管控:从30分钟预热到即开即用,从人工值守到手机端管理,可以管控无数个“超高效磁力蒸汽发生器”,实现无人管控和远程在线监控,实时监测全过程温度曲线、压力曲线、流量曲线,实现终端呼应云端的物联网体系。企业生产热力过程的透明化、过程化、人工智能化管控,一次到位。 • 可复制模型:实现分布式供汽在间歇性用能的场景,为服装行业提供技改样板。 • 大规模生产:三川智控™“磁力蒸汽”嵌入的人工智能技术,能够呼应“云端”实现“磁力蒸汽”多机协同工作,灵活的组合模式,满足以纯烫衣需求侧分布式布局安置,也可以通过“磁力蒸汽”组合实现规模蒸汽生产,为现场提供充分选择性、组合性、集约型和可靠、稳定的蒸汽热源。 以纯集团的实践表明,传统制造业的低碳转型不仅是环保要求,更是可以通过技术创新实现能效提升、成本控制、管理升级三位一体的发展和升级换代。

三川“电磁耦合热力机组”

天然气加热设备

热转换效率高:98% ;热交换快:50s出蒸汽,随开随用, (有利于谷电、绿能、储能)

需安装在有燃气接入的场地

燃烧器易损坏,每年需定期检修、清理水垢及检验,配置专职特种设备人员,维护成本高

高效,本地消纳绿电,热水蓄能,无灰尘、无异味,无噪声

- 在线实时演示

- Suntrans Plat 能源“云平台”演示

- 产品文件中心

- PWA安装说明